- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hva er investeringsstøping og hvordan fungerer det?

2022-09-09

Investment Casting (Lost Wax Casting)

Faktorer som designkrav, kostnad og gjennomførbarhet for å produsere dikterer hvilken støpeprosess som er best egnet for å produsere et produkt. Denne artikkelen som beskriver investeringscasting er ment å hjelpe deg med å ta en informert castingbeslutning.

Investeringsstøping produserer presise komponenter samtidig som materialavfall, energi og påfølgende maskinering minimeres. Det kan også sikre produksjon av svært intrikate deler. Dette gjør investeringsstøpeprosessen ganske nyttig for designingeniører.

Målet er å forstå hva som menes med investeringsstøping. Så, hva er egentlig investeringen i âinvesterings-casting? Begrepet "investert" bærer historisk betydningen av "kledd" eller "omgitt". Investeringsstøping bruker et skall laget av keramikk, gips eller plast som er formet rundt et voksmønster. Voksmønsteret smeltes og fjernes i en ovn og metall helles inn i skallet for å lage avstøpningen.

Hva brukes investeringsstøping til? La oss bryte ned produksjonsprosessen for investeringsstøping for en større forståelse:

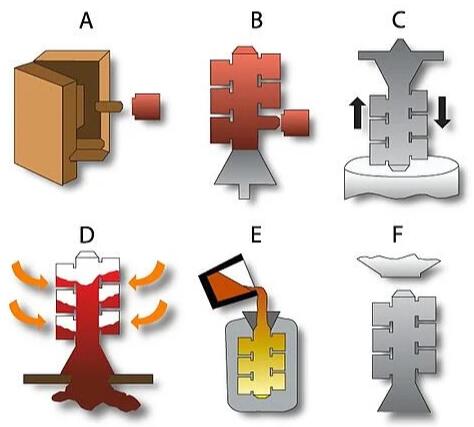

Investeringsstøpeprosessen

Lage mønsteret

Den bruker et mønster med de samme detaljene som den ferdige delen, bortsett fra at det er en justering for termisk sammentrekning (dvs. krymping).

Mønstre er vanligvis laget av voks ved hjelp av en metallinjeksjonsdyse.

Montere voksmønstrene og lage treet

Når et voksmønster er produsert, settes det sammen med andre vokskomponenter for å danne porten og løperens metallleveringssystem.

Avhengig av størrelsen og konfigurasjonen til den ønskede finishkomponenten, kan flere voksmønstre behandles med et enkelt tre.

Hele voksmønsterenheten dyppes i en keramisk slurry, dekkes med sandstucco og får tørke.

Sykluser med våtdypping og påfølgende stukking gjentas til et skall med ønsket tykkelse er laget. Denne tykkelsen er delvis diktert av produktstørrelse og konfigurasjon.

Når det keramiske skallet har tørket, blir det sterkt nok til å holde på det smeltede metallet under støpingen.

Fjerning av voks

Hele enheten plasseres i en dampautoklav for å smelte bort det meste av voksen.

Eventuell gjenværende voks som har blitt gjennomvåt i det keramiske skallet, brennes ut i en ovn. På dette tidspunktet er det resterende voksmønsteret og portmaterialet fullstendig fjernet, og den keramiske formen forblir med et hulrom i form av den ønskede støpte delen.

Denne høytemperaturoperasjonen øker også styrken og stabiliteten til det keramiske materialet. I tillegg bidrar det til å minimere reaksjonen av skallet og metallet under helling.

Smelt og støp

Formen forvarmes til en bestemt temperatur og fylles med smeltet metall, og danner metallstøpingen.

Nesten hvilken som helst legering kan produseres ved hjelp av denne prosessen. Enten luftsmelting eller vakuumsmelting kan anvendes som diktert av legeringskjemien. Vakuumsmelting brukes hovedsakelig når reaktive elementer er tilstede i legeringen.

Siste operasjoner

Når støpegodset er avkjølt tilstrekkelig, brytes formskallet bort fra støpegodset i en knockout-operasjon.

Portene og løperne kuttes fra støpingen, og om nødvendig utføres endelig etterbehandling sandblåsing, sliping og maskinering for å fullføre støpingen dimensjonalt.

Ikke-destruktiv testing kan omfatte fluorescerende penetrant, magnetiske partikler, radiografiske eller andre inspeksjoner. Endelige dimensjonale inspeksjoner, legeringstestresultater og NDT verifiseres før forsendelse.

Fordeler med investeringsstøpeprosessen

Størrelsesområde:

Selv om de fleste investeringsstøpegods er små, kan investeringsprosessen produsere støpegods som veier mer enn 1000 pund. Denne muligheten er begrenset til et relativt lite antall investeringshjul og krever spesiell ekspertise innen håndtering. De fleste støpte deler faller i unser til en rekkevidde på 20 pund.

Allsidige og intrikate former:

Investeringsstøping gir konsistente og repeterende tette toleranser sammen med intrikate passasjer og konturer. Mange av disse konfigurasjonene er umulige å produsere. For eksempel hvor maskinverktøy ikke kan nå. Å oppnå nettformede eller nesten nettformede støpte komponenter kan dramatisk redusere kostnadene for etterstøping.

Investeringsstøping er et godt alternativ til sveising eller fabrikasjon. Mange komponenter kan kombineres til en enkelt støping. Jo flere som kombineres, jo bedre er produksjonseffektiviteten. Konvertering av komponenter i flere deler til en enkelt investeringsstøping gir vanligvis mer dimensjonsnøyaktighet og redusert delkompleksitet.

Nøyaktige og glatte overflater:

Det keramiske skallet som brukes er bygget rundt glatte mønstre produsert ved å injisere voks i en polert aluminiumsform. En 125 mikro finish er standard, og enda finere finish er ikke uvanlig.

Investeringsstøpegods inneholder ingen skillelinje fordi det kun brukes én form i stedet for to halve former (som for eksempel ved sandstøping). Standarder for overflateflekker og kosmetikk diskuteres og avtales med kunden ut fra funksjonen.

Nedenfor er en sammenligning av relative overflatebehandlinger som kan forventes fra ulike støpeprosesser:

| Støpeprosess | RMS rekkevidde |

| Dø | 20 â 120 |

| Investering | 60 â 200 |

| Skallform | 120 â 300 |

| Sentrifugal â Standardverktøy | 400 â 500 |

| Sentrifugal â Permanent Mold | 20 300 |

| Statisk â Permanent Mold | 200 â 420 |

| Vanlig ikke-jernholdig sand | 300 â 560 |

| Normal jernholdig grønn sand | 560 â 900 |

Redigert av Santos Wang fra Ningbo Zhiye Mechanical Components Co.,Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181