- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

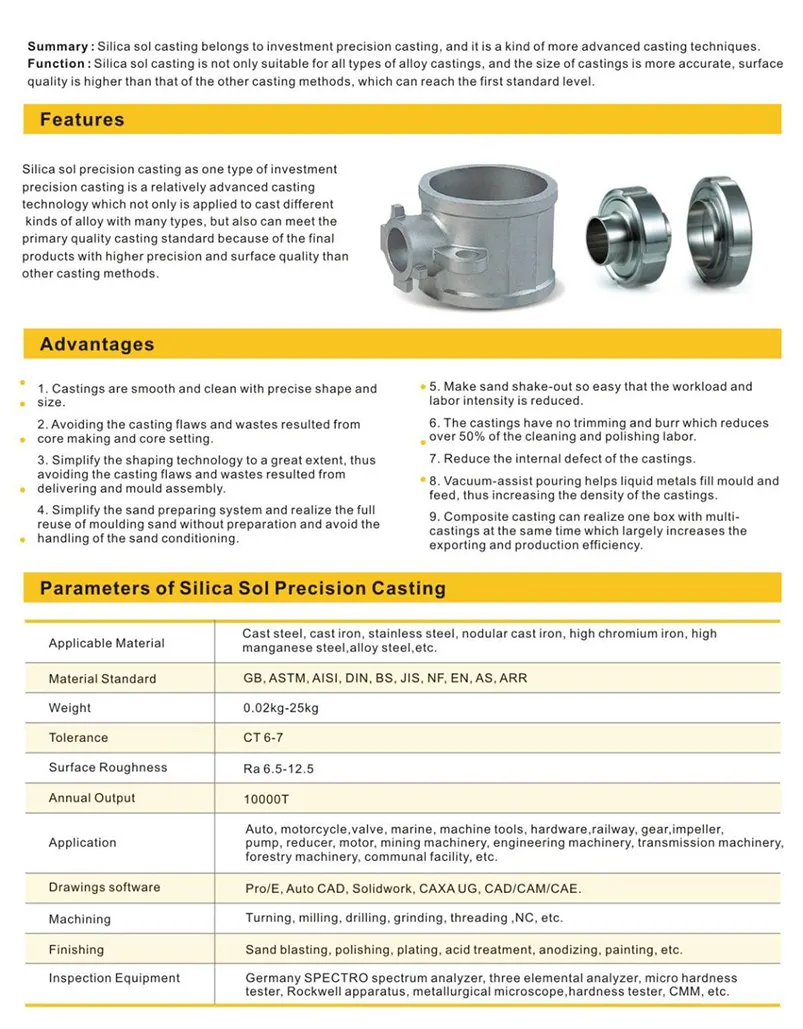

Silica Sol Investment Casting

Silica Sol Investment Casting

Silica Sol Investment Castinger en form for investeringsstøping. Prosessen er veldig lik bortsett fra at investeringsformen er laget av silica sol zirkonsand blandet med ildfast pulver. Silica sol zircon sand er eksepsjonelt finkornet (10-20 mikron) og kan blandes til en slurry med svært lav viskositet når du lager formen. Resultatet er en støpemetode som leverer dimensjonsnøyaktige støpegods med utmerket som støpt overflatefinish. Avgjørende er at silica sol zirkonformen tåler temperaturer opp til 2000 °C, noe som gjør dem svært nyttige ved støping av høytemperaturlegert stål og rustfritt stål.

Hvorfor brukeSilica Sol Investment Casting?

Fordeler medsilica sol investeringsstøping:

â Stor allsidighet; egnet for støping av de fleste metaller.

â Gjør det mulig å produsere svært intrikate støpegods med tynne vegger.

â Glatt overflatebehandling er mulig uten skillelinje, slik at maskinering og etterbehandling reduseres eller elimineres.

â Gjør det mulig å støpe deler som ikke kan bearbeides nøyaktig i stedet.

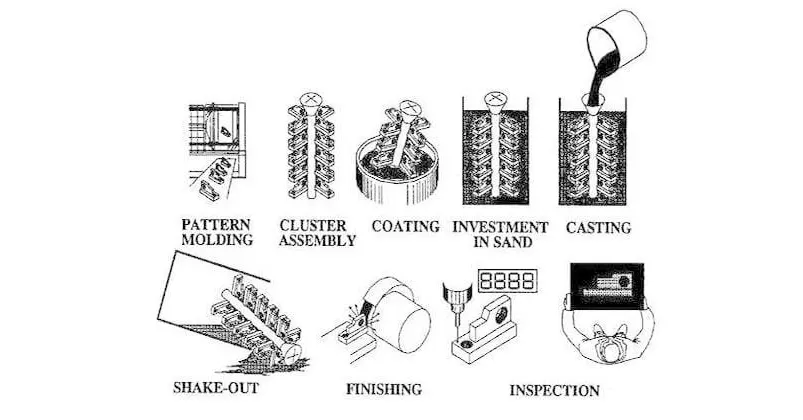

â Utmerket dimensjonsnøyaktighetSilica Sol Process1. En metallform er laget, inntrykket er det samme som kreves i den endelige formen.

2. Smeltet voks sprøytes inn i metallformen for å lage et mønster, får stivne og fjernes deretter. Noen komplekse voksmønstre fremstilles ved å sette sammen flere separate mønstre ved hjelp av et lim.

3.Voksene settes så sammen på et vokstre, mange deler kan settes på treet avhengig av størrelse, det er vanlig at komponenter ligger i vektområdet 0,1kg opp til 50kg.

4.Treet senkes deretter i silica sol zircon slurry for å belegge voksen, slurryen er eksepsjonelt fin med lav viskositet som resulterer i en utmerket overflatefinish som støpt. Oppslemmingen er belagt med et ildfast materiale og prosessen gjentas flere ganger til et skall er laget rundt voksmønsteret.

5. Tørkeprosessen er kritisk. Skjellene må få tørke naturlig i en konstant temperatur for å la silica sol-gelene og de ildfaste partiklene binde seg, resultatet er en sterk skallform av høy kvalitet. Vokstrærne settes inn i ovner på ca 200 grader for å smelte ut voksen.

6. Når all voks er fjernet varmes trærne opp til over 1000 grader for å fullføre klargjøringen for støping.

7. Metallet helles deretter i den varme formen, som lar legeringen nå de tynneste delene av formen før den størkner.

Tapt skumstøping

Tapt skumstøping

Tapt skumstøpinger en type fordampningsmønsterstøping. Denne metoden er ganske lik investeringsstøping som bruker voks i stedet for skum i mønsterfremstillingsprosessen.

Skummønsteret ble først brukt i metallbearbeiding i 1958. Selv om denne formstøpeteknikken ikke er like populær som andre metoder som sandformstøping eller permanent støping, opprettholder den enestående fordeler, spesielt ved støping av kompliserte og presise former.

I motsetning til tradisjonelle metoder som inkluderer prosessen med tilbaketrukket mønster før støping og krever dyktighet i trinnet for fjerning av mønster, med hensyn til metoden med tapt skum, fordampes mønsteret når det smeltede metallet helles i, noe som bidrar til å redusere disse hensynene.

Detapt skumstøpingprosess

Tapt skumprosess

Den tapte skumstøpeteknologien inkluderte 5 trinn: designe mønsteret; påføring av isolasjonsmaling; plassere mønsteret i sandkolben; helle det smeltede metallet; og samle inn støpegods.

Hvordan lages et tapt skummønster?

For det første er et mønster designet av polystyrenskum. Denne typen skum spiller en viktig rolle i denne støpemetoden. Det er en god termisk isolator og kjemisk motstandsdyktighet, som gjør det mulig å arbeide normalt ved temperaturer under 75 â.

Avhengig av vanskelighetsgrad og detaljer ved produktet, kan skummønsteret lages på forskjellige måter.

Å lage mønsteret for tapt skumprosess

For svært detaljerte støpemønstre er skummønsteret delvis laget og limt sammen. For det lille volumet lager støperier ofte mønstre ved håndkuttet eller maskinert fra en solid skumblokk. Hvis mønsteret er enkelt nok, kan en skumskjærer med varmtråd brukes.

I tilfelle volumet er stort, kan mønsteret masseproduseres ved en prosess som ligner på sprøytestøping.

Polystyrenkuler injiseres i en forvarmet aluminiumsform ved lavt trykk. Etter det påføres damp som fører til at polystyren utvider seg mer for å fylle det tomme hulrommet og deretter danne mønsteret eller en seksjon. Det endelige mønsteret er omtrent 97,5 % luft og 2,5 % polystyren.

Støpeprosess

Når mønsteret er dannet, blir det belagt med isolasjonsmaling, plassert i en kolbe og omgitt av ubundet sand og komprimert.

mønsteret er belagt med isolasjonsmaling i tapt skumprosess

Den dekkende malingen arbeider for å øke holdbarheten til formoverflaten, beskytte mot erosjon og ødelagt. Mens kolben er utformet passende for denne metoden, slik at når det smeltede metallet helles i formen, trekkes gassen som dannes ved skumbrenning helt ut.

Etter at smeltet metall er hellet inn i skummønsteret, brennes skummønsteret ut og støpingen dannes.

Tapt skummetoden brukes på støpte stålprodukter

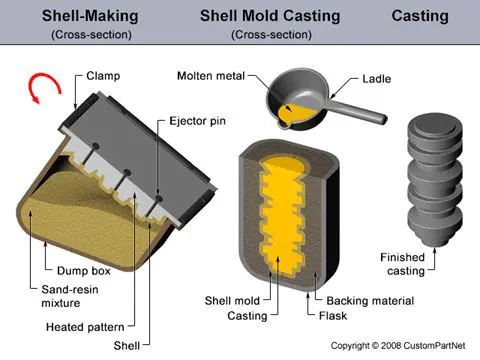

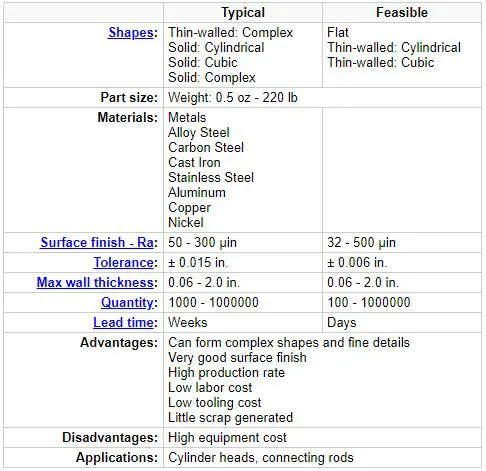

Skallformstøping

Skallformstøping

Skallform støptinger en metallstøpeprosess som ligner på sandstøping, ved at smeltet metall helles i en forbruksform. Ved støping av skallform er imidlertid formen et tynnvegget skall laget av å påføre en sand-harpiksblanding rundt et mønster. Mønsteret, et metallstykke i form av ønsket del, gjenbrukes for å danne flere skallformer. Et gjenbrukbart mønster gir mulighet for høyere produksjonshastigheter, mens engangsformene gjør det mulig å støpe komplekse geometrier. Skallformstøping krever bruk av et metallmønster, ovn, sand-harpiksblanding, dumpeboks og smeltet metall.

Skallformstøpingtillater bruk av både jernholdige og ikke-jernholdige metaller, oftest ved bruk av støpejern, karbonstål, legert stål, rustfritt stål, aluminiumslegeringer og kobberlegeringer. Typiske deler er små til middels i størrelse og krever høy nøyaktighet, som girhus, sylinderhoder, koblingsstenger og spakarmer.

Destøping av skallformprosessen består av følgende trinn:

1. Mønsterskaping - Et todelt metallmønster lages i form av ønsket del, typisk av jern eller stål. Noen ganger brukes andre materialer, for eksempel aluminium for lavvolumproduksjon eller grafitt for støping av reaktive materialer.

2. Muggopprettelse - Først varmes hver mønsterhalvdel opp til 175-370°C (350-700°F) og belegges med et smøremiddel for å lette fjerningen. Deretter klemmes det oppvarmede mønsteret til en dumpeboks, som inneholder en blanding av sand og et harpiksbindemiddel. Dumpboksen er omvendt, slik at denne sand-harpiksblandingen kan belegge mønsteret. Det oppvarmede mønsteret herder delvis blandingen, som nå danner et skall rundt mønsteret. Hvert mønsterhalvdel og omgivende skall herdes til ferdigstillelse i en ovn og deretter kastes skallet ut av mønsteret.

3.Moldmontering - De to skallhalvdelene er sammenføyd og sikkert klemt for å danne hele skallformen. Hvis det kreves noen kjerner, settes de inn før formen lukkes. Skallformen plasseres deretter i en kolbe og støttes av et underlagsmateriale.

4. Helling - Formen klemmes godt sammen mens det smeltede metallet helles fra en øse inn i portsystemet og fyller formhulrommet.

5. Avkjøling - Etter at formen er fylt, får det smeltede metallet avkjøles og stivne til formen til den endelige støpingen.

6.Fjerning av støping - Etter at det smeltede metallet er avkjølt, kan formen brytes og støpingen fjernes. Trimming og rengjøringsprosesser er nødvendig for å fjerne overflødig metall fra matesystemet og eventuell sand fra formen.

Vann Glass Investering Støping

Vann Glass Investering Støping

Vannglass Investeringsstøpinger veldig lik investeringsstøping (dvs. tapt voksmetoden), men er spesielt egnet for større støpegods og er billigere å produsere. Prosessen gir en langt overlegen overflatefinish og dimensjonal presisjon enn det som oppnås gjennom sandstøping, og mer komplekse former kan oppnås. I tillegg til stål er det mulig å støpe alternative materialer som jern og SG-jern ved hjelp av denne metoden.

Forskjellen mellom tapt voksmetoden og vannglassstøping er ganske enkelt måten voksen fjernes fra den keramiske formen:

· Investeringsstøping bruker høytemperaturautoklaver for å smelte voksen, mens:-

· I vannglassstøping senkes formene ned i varmt vann for å fjerne voksen. Voksen smeltes deretter bort fra formene og flyter på overflaten av vannet. Dette gjør at det kan skummes av og gjenbrukes til voksformål.

Dette gir selvsagt også miljøfordeler og voksen er fullstendig resirkulerbar.

Lester-cast er i stand til å tilby vannglassalternativet gjennom partnerselskapet i Kina, som har et vell av erfaring med å produsere komponenter ved hjelp av denne prosessen.

For å oppsummere tilbyr vannglassprosessen:

· Overlegen overflatefinish enn sandstøping.

· Større dimensjonell presisjon enn sandstøping.

· Oppnå mer komplekse deler.

· Større deler enn den tradisjonelle investeringsstøpemetoden.

· Billigere enn investeringsstøping.

· Større utvalg av metaller.

· Miljømessige fordeler.

Vannglassstøping er en investeringsstøpeprosess, der vannglass tilsettes i formingsmaterialene i forhold og deretter blir omrørt og blandet i 6-8 minutter, og deretter malt til â natriumsilikatbundet sandâ. Deretter legges sanden inn i formkassene der CO2 har blitt blåst mye inn i. CO2 starter den kjemiske reaksjonen med vannglasset til fra silikagelen som herder den natriumsilikatbundne sanden.

Hvorfor velge vannglassstøping for dine tilpassede deler?

Vannglassstøpedelene er den mest kostnadseffektive støpeprosessen med korte sykluser for produksjon av skall, som hjelper deg å kutte mye kostnader.

Sammenlignet med silikasol-støpedeler, har vannglassstøpekomponenter stor overflateruhet og lav dimensjonsnøyaktighet.

Overflatekvaliteten på investeringsvannglassstøpedeler er dårlig, så den brukes hovedsakelig til karbonstål og lavlegert stålstøpegods. Og presisjonsstøpingen av silikasol brukes hovedsakelig til høylegerte stål- og rustfrie stålprodukter.

Bruksområde: Vannglassstøpegods i Kina er mye brukt i alle typer maskiner, for eksempel bilstøping, støping av ingeniørmaskiner, landbruksstøpedeler, motorstøpekomponenter, heisstøpte deler, gruvedeler, støpekomponenter for jordbearbeidende maskiner, støpedeler for anleggsmaskiner, marine & skip støping, pumpearmaturer, hydrauliske sylinder støping, ventil støping reservedeler og diverse metall støping.

Utvalgte produkter

Om oss

Om

oss

Ningbo Zhiye Mechanical Components Co., Ltd. Det er lokalisert i Xiachen Industrial Zone, Chunhu Town, Fenghua District, Ningbo City, som er kjent for sine presisjonsstøpte i Kina. Det er underordnet Ningbo Huashen Group, som har totalt 5 selskaper .Med over 900 ansatte og den årlige produksjonen er mer enn 3000 tonn. De viktigste forretningsområdene erSilica Sol investeringsstøping, vannglassinvesteringsstøping, tapt skumstøping, skjellstøping og tapt voksinvesteringsstøping av kompositt.Det har vært en kjent forsyning for presisjonsstøpegods i Kina.

-

PRIS

PRIS

Gi deg produkter av høy kvalitet og oppgi de mest konkurransedyktige prisene.

Vis detaljer -

OEM/ODM

OEM/ODM

OEM / ODM bestillinger er velkommen, vi prøver å møte alle dine behov.

Vis detaljer -

KVALITET

KVALITET

Fokus på produktkvalitet, produktkvalitetsinspeksjonsgrad på 100%.

Vis detaljer -

LEVERANSE

LEVERANSE

Rask forsyningskjedegarantisystem sørger for nøyaktig leveringstid.

Vis detaljer -

SERVICE

SERVICE

Kunder svarer 24 timer for å hjelpe deg med å løse ethvert problem på produktet.

Vis detaljer

Nye Produkter

Nyheter

Hva er ytelsesegenskapene til presisjonsstøpegods?

Maksimal lengde på presisjonsstøpegods er 700 mm, lengden som er enkel å lage er mindre enn 200 mm, og maksimal vekt er omtrent 100 kg, vanligvis mindre enn 10 kg.

Hvorfor er tapt skumstøping dyrt?

Tapt skumstøping, også kjent som fordampningsmønsterstøping, er en kompleks og spesialisert støpeprosess som innebærer å lage et skummønster av den ønskede metalldelen, belegge den med ildfast materiale og deretter helle smeltet metall i formen. Selv om det gir flere fordeler, for eksempel intrikate former og fine detaljer, er det flere grunner til at tapt skumstøping kan være relativt dyrt:

Når skal du bruke investeringsstøping i bilindustrien

Investeringsstøping er en allsidig produksjonsprosess som kan brukes i ulike applikasjoner innen bilindustrien. Den gir flere fordeler som gjør den egnet for spesifikke komponenter og scenarier. Her er noen situasjoner der investeringsstøping ofte brukes i bilindustrien:

Sammenligning av rustfritt stål og aluminium i investeringsstøping

Rustfritt stål og aluminium er begge ofte brukte materialer i investeringsstøping, som er en presisjonsproduksjonsprosess som innebærer å lage komplekse former ved å helle smeltet metall i en keramisk form. Hvert materiale har sitt eget sett med fordeler og begrensninger i investeringsstøping. Her er en sammenligning mellom rustfritt stål og aluminium i investeringsstøping:

Løsninger for å forbedre innovasjonsevnen til investeringstalenter

For øyeblikket er teknologi fortsatt det største problemet med investeringsstøpeindustrien i vårt land. Selv om vi alltid vinner godt rykte fra utenlandske investeringsstøpespesialister, er det fortsatt dårlig innflytelse på grunn av mangelen på teknologi. Så hvis vi ønsker å utvide investeringsstøpemarkedet , må vi forbedre talentenes innovasjonsevne.

Investering støping mold industri

Med utviklingen av den innenlandske investeringsstøpeindustrien og støpeindustrien, relatert utstyr som vertikal- og portalbearbeidingssenter, blir CNC dreiebenk også raskt utviklet, noe som i stor grad forbedrer presisjonen og dybden til investeringsstøpeindustrien.